Pulvérisation - Prévenir les risques de bouchage des buses

Le bouchage d’une ou plusieurs buses est l’incident le plus fréquent lors d’un chantier de pulvérisation. Une filtration adaptée et le respect de quelques règles, telles que l’ordre d’incorporation des produits, permettent de prévenir ce risque. Retrouvez également quelques consignes de conduite à tenir en cas d’incident.

Le bouchage d’une buse dégrade la qualité de l’application, génère des risques de contact avec le produit pour l’utilisateur et peut engendrer des pollutions ponctuelles en cas de manipulations libérant de la bouillie concentrée.

Adapter le maillage des buses au volume de pulvérisation

Un niveau de filtration adapté aux types de buses utilisées, et donc au volume de pulvérisation, permet de prévenir la majorité des problèmes (tableau 1). Plus le volume est faible, plus le maillage des filtres doit être fin. En effet, les buses utilisées pour les petits volumes ont un débit plus faible et donc un orifice plus petit, plus sensible au bouchage.

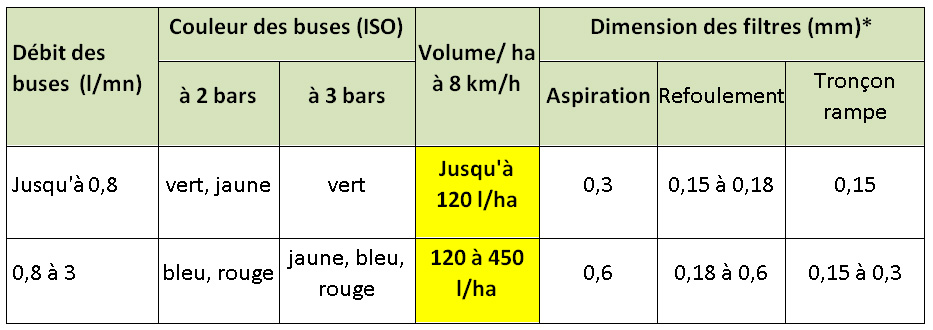

Tableau 1 : Maillage des filtres sur le circuit du pulvérisateur en fonction du volume de pulvérisation

*le maillage des filtres est aussi exprimé en mesh (nombre de fils par pouce, 1 pouce = 25,4 mm)

Par exemple : 0,6 mm = 30 mesh, 0,3 mm = 50 mesh, 0,14 mm = 100 mesh

En plus des filtres montés en série, à l’aspiration et au refoulement de la pompe, le montage de filtres sur chaque tronçon de rampe est fortement recommandé. Ce niveau de filtration peut se substituer sans problème à la filtration à la buse et son entretien est plus facile.

Les trois niveaux de filtration, du plus grossier au plus fin : aspiration, refoulement, tronçon de rampe.

Respecter l’ordre d’incorporation au moment de la préparation de la bouillie

Pour éviter tout risque de floculation des produits pouvant entraîner des bouchages de buses, il convient de respecter une procédure précise pour le remplissage du pulvérisateur.

- La cuve doit être remplie au moins au deux tiers de son volume et l’agitation mise en marche.

- Bien agiter les bidons avant utilisation, notamment après un stockage de longue durée.

- Pour l’incorporation des produits en mélange* un ordre précis doit être respecté :

- Les produits solides : sachets hydrosolubles, granulés WG, poudres WP.

- Les produits liquides dans l’ordre suivant : les formulations SC, puis les formulations OD et EC et enfin les formulations SL.

- Les adjuvants, à l’exception du sulfate d’ammonium utilisé comme correcteur qui doit être mis en premier.

- Les oligo-éléments (ex. manganèse). Attention à la compatibilité physique avec les produits phytosanitaires.

- Fermer la vanne de l’incorporateur pour éviter l’introduction d’air qui génère la formation de mousse.

- Ajuster le volume d’eau et ajouter le produit anti-mousse si nécessaire.

*il faut s’assurer au préalable que le mélange est autorisé sur le plan réglementaire. Vérifier ensuite auprès de son fournisseur la compatibilité physique et l’absence de contre-indication, en termes de sélectivité et d’efficacité.

Un nettoyage fréquent des filtres est indispensable

Cette opération peut générer des fuites de bouillies. Il est recommandé de la réaliser au champ, en utilisant l’eau de la cuve de rinçage.

Les bons réflexes à avoir

En cas de bouchage d’une buse, ou d’une partie du circuit :

- • Enfiler une paire de gants de protection avant toute manipulation sur la rampe du pulvérisateur (des gants fins jetables, en Nitril, sont plus adaptés que les gants plus épais servant à la préparation de la bouillie).

- Retirer la buse du porte-buse et la brosser avec une brosse souple ou utiliser une bombe à air comprimé.

- Ne jamais utiliser un instrument agressif (couteau ou fil de fer…) : il endommagerait l’orifice de la buse et modifierait son débit ainsi que la répartition des gouttelettes.

- Ne jamais souffler dans la buse pour essayer de la nettoyer.

- Rincer à l’eau claire avant remontage.

Pour gagner du temps lors de la pulvérisation et éviter tout contact avec le matériel souillé, il est recommandé de disposer au champ de quelques buses de rechange.

En cas de bouchage généralisé du circuit

Un nettoyage complet des filtres du circuit va résoudre le problème dans la plupart des cas. Mais dans de rares situations, un colmatage de la bouillie phytosanitaire peut également se produire dans le circuit, voire dans la cuve du pulvérisateur. La pulvérisation peut devenir impossible.

Dans ce cas, ne pas essayer de vidanger la cuve, sous risque de générer une pollution ponctuelle importante. Pour ces situations exceptionnelles, une procédure exceptionnelle doit être mise en œuvre. Le fournisseur du produit pourra vous orienter vers une entreprise spécialisée dans la gestion et le traitement des déchets dangereux.

Afin d’éviter les dépôts dans le circuit du pulvérisateur, le rinçage systématique du pulvérisateur est recommandé à la fin de chaque chantier de pulvérisation, même en cas de succession de traitements avec le même produit. Sur le plan réglementaire, avant de passer à l’application d’un autre produit, le rinçage du pulvérisateur est obligatoire pour amener la concentration de la bouillie au minimum au 1/100e de la concentration initiale. Les mêmes conditions sont requises pour la vidange du fond de cuve dans la parcelle venant d’être traitée (arrêté du 12/09/2006).

Le rinçage est efficace, sans forcément utiliser un produit nettoyant, s’il est réalisé sitôt le désamorçage de la pompe, avec une quantité d’eau suffisante (au moins 10 % du volume de la cuve principale avec, dans tous les cas, un minimum de 100 litres) et en fractionnant les volumes (en 3 fois).

Réagissez !

Merci de vous connecter pour commenter cet article.